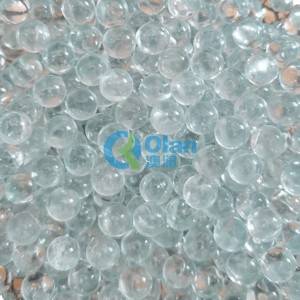

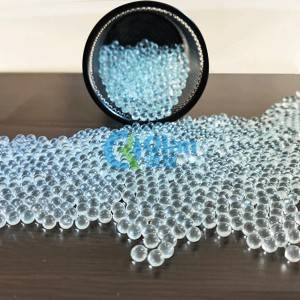

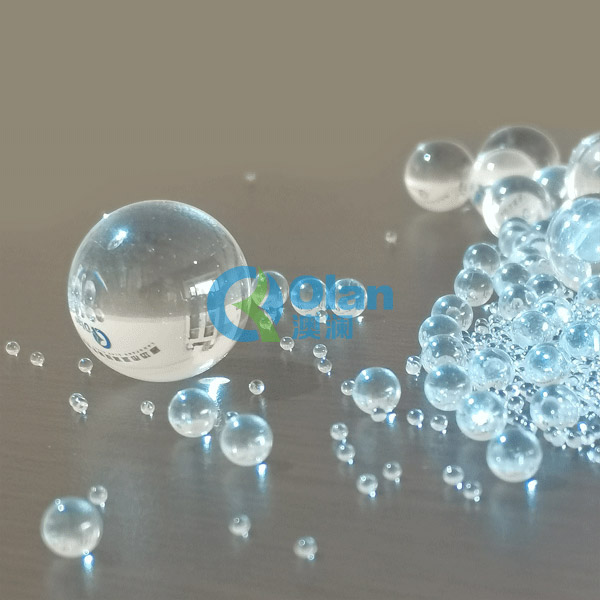

గ్రౌండింగ్ గ్లాస్ పూసలు 3.5-4.0 మిమీ

గ్రౌండింగ్ గాజు పూసలు ఉచిత సిలికా కలిగి ఉండవు, మరియు ఉన్నతమైన నాణ్యమైన గట్టిపడిన సోడా లైమ్ గ్లాస్ నుండి తయారు చేయబడతాయి. ఈ గాజు పూసలు అత్యాధునిక భ్రమణ పొయ్యి సాంకేతిక పరిజ్ఞానంతో ప్రాసెస్ చేయబడతాయి మరియు రౌండింగ్, వాషింగ్, పాలిషింగ్ మరియు జల్లెడ యొక్క ప్రత్యేకమైన పద్ధతిని కలిగి ఉంటాయి మరియు అధిక నాణ్యత గల ఘన గాజు గోళానికి దారితీస్తాయి. హైడ్రో-ఫ్లోరిక్ ఆమ్లాన్ని ఉపయోగించకుండా, గ్రౌండింగ్ గాజు పూసలు మాత్రమే కాదు పర్యావరణ అనుకూలమైన, అవి మెరిసే మరియు కలుషితమైనవి. ప్రత్యేకమైన ప్రక్రియ గ్రౌండింగ్ గాజు పూసలను మలినాలనుండి లేకుండా చేస్తుంది, శుభ్రంగా మరియు సులభంగా శుభ్రం చేస్తుంది మరియు బాధ్యత వహించే ప్రతి పూస గ్రౌండింగ్ ఆపరేషన్లో ముఖ్యమైన పాత్ర పోషిస్తుంది మరియు సాంప్రదాయ గ్రౌండింగ్ మీడియాను భర్తీ చేసింది: ఒట్టావా ఇసుక, స్టీల్ బంతులు, గులకరాళ్లు, సిరామిక్ బంతులు మొదలైనవి ఇసుకలో మిల్లులు, బాల్ మిల్లులు, అట్రిషన్ మిల్లులు. అవి రసాయనికంగా స్థిరంగా ఉంటాయి మరియు భూమిలోని పదార్థాలతో స్పందించవు లేదా స్పందించవు. అవి మృదువైన గాజు ఉపరితలాలను కలిగి ఉంటాయి మరియు అందువల్ల గందరగోళాన్ని కలిగించే యంత్రాంగంపై భారాన్ని తగ్గించడం ద్వారా ఎక్కువ ఘర్షణ లేకుండా స్లైడ్ చేయండి. నిర్దిష్ట గురుత్వాకర్షణ స్టీల్ షాట్లో 1/3. అందువల్ల బరువు ద్వారా 1 భాగం స్టీల్ షాట్ బరువు ద్వారా 3 భాగాలతో పోలిస్తే అదే వాల్యూమ్ను కవర్ చేస్తుంది, తద్వారా మిల్లుపై భారం తగ్గుతుంది. ఇది లోడ్ తగ్గడం వల్ల విద్యుత్ వినియోగాన్ని తగ్గించడమే కాదు, గ్రౌండింగ్ మీడియాతో పోలిస్తే ఇది చౌకగా ఉంటుంది.

గ్రౌండింగ్ గ్లాస్ పూసలు అధిక నాణ్యత, స్వచ్ఛమైన రకం సోడా లైమ్ గ్లాస్ నుండి ఉత్పత్తి చేయబడతాయి.

ప్రత్యేకమైన వాషింగ్ మరియు పాలిషింగ్ ప్రక్రియ హానికరమైన సంకలనాల నుండి ఉచితం, దృ glass మైన గాజు పూసలకు స్వచ్ఛమైన, కలుషితం కాని, మెరిసే ఉపరితలాన్ని ఇస్తుంది. మా ఉత్పత్తిలో ఉపయోగించే సాంకేతికత దాదాపు ఖచ్చితమైన గోళాకార ఆకారాన్ని మరియు దగ్గరగా నియంత్రించే వ్యాసాలను నిర్ధారిస్తుంది. అధిక పాలిష్ మరియు విపరీతమైన ప్రభావాన్ని నిర్ధారించడానికి మరియు నిరోధకతను ధరించడానికి పూసలను ఉష్ణ మరియు రసాయనికంగా చికిత్స చేస్తారు. ఈ అధిక నాణ్యత గల పాలిష్ మరియు గాజు పూసల యొక్క నిర్దిష్ట బరువు నిలువుగా మరియు అడ్డంగా పనిచేసే మిల్లులలో వర్ణద్రవ్యాలను గ్రౌండింగ్ చేయడానికి ఆదర్శంగా సరిపోతుంది మరియు విస్తృతంగా ఉపయోగిస్తారు మరియు గ్రౌండింగ్ మిల్లు ఉపరితలాలకు కనీస దుస్తులు ధరిస్తాయి. గ్రౌండింగ్ కోసం ఓలాన్ గాజు పూసలు చాలా బహుముఖమైనవి. తడి మరియు పొడి గ్రౌండింగ్ రెండింటిలోనూ ఉపయోగించబడుతుంది, ఇది కాస్మెటిక్, ఆప్టికల్, డెంటల్, మెడికల్, పెయింట్స్ & కోటింగ్స్ మరియు ఫార్మాస్యూటికల్ సహా అనేక పరిశ్రమలకు సరైన ఫిట్.

అధిక-నాణ్యత గల గాజు ద్వారా ఉత్పత్తి చేయబడిన గ్రైండింగ్ గాజు పూసలు ఒక నిర్దిష్ట యాంత్రిక బలాన్ని కలిగి ఉంటాయి, సియో 2 కంటెంట్ 70% కన్నా ఎక్కువ, కాఠిన్యం 6-7 మోహ్స్కు చేరుతుంది మరియు తగినంత స్థితిస్థాపకత కలిగి ఉంటుంది, విచ్ఛిన్నం చేయడం సులభం కాదు, పదేపదే ఉపయోగించవచ్చు. మంచి ఏకరూపత, రౌండింగ్ రేటు 80% కంటే ఎక్కువ లేదా సమానంగా ఉంటుంది మరియు కణ పరిమాణం ఏకరీతిగా ఉంటుంది. స్ప్రే చేసిన తరువాత, పేలుడు పరికరం యొక్క ప్రకాశం గుణకం ఏకరీతిలో ఉంచబడుతుంది మరియు వాటర్మార్క్ను వదిలివేయడం కష్టం. భరించలేనిది, ఆల్కలీన్ కాని సోడా-లైమ్ గ్లాస్ మెటీరియల్తో తయారు చేయబడింది, మంచి రసాయన స్థిరత్వంతో, ఇతర గ్రౌండింగ్ పదార్థాలతో పోలిస్తే, గాజు పూసలను గ్రౌండింగ్ చేస్తే ప్రాసెస్ చేయబడిన లోహాన్ని కలుషితం చేయదు, శుభ్రపరచడం వేగవంతం చేస్తుంది, అదే సమయంలో అసలు వస్తువు యొక్క ప్రాసెసింగ్ ఖచ్చితత్వాన్ని కొనసాగిస్తుంది. సున్నితమైన మరియు మలినాలు లేవు, ఎందుకంటే గోళాకార కణాలు కనిపించడం, మలినాలు లేవు; మృదువైన ఉపరితలం, మంచి ముగింపుతో, అంతర్జాతీయ మరియు దేశీయ ప్రమాణాలకు చేరుకుంటుంది. ఓలాన్ గ్లాస్ పూసలు సిరామిక్ పూసలకు ఖర్చుతో కూడుకున్న లేదా అధిక పనితీరు ప్రత్యామ్నాయంగా గ్రౌండింగ్ గాజు పూసలను సరఫరా చేస్తూనే ఉన్నాయి. ఒలాన్ గ్లాస్ పూసలు సున్నితమైన గ్రౌండింగ్ పదార్థాలను గ్రౌండింగ్ చేయడానికి కూడా ఉపయోగిస్తారు, దీని కోసం సిరామిక్ పూసలు వివిధ కారణాల వల్ల ఉపయోగించబడవు లేదా ఉపయోగించబడవు. గ్రౌండింగ్ టెక్నాలజీలో మా విస్తృతమైన జ్ఞానం గ్రౌండింగ్ పూసలుగా ఉపయోగించడానికి మా గాజు పూసలను ఆప్టిమైజ్ చేయడానికి అనుమతిస్తుంది. అంతేకాకుండా, మేము మా ఉత్పత్తిలో మరియు మా సాంకేతిక కేంద్రంలో ఆందోళనకారుడు పూసల మిల్లు గ్రౌండింగ్ పూసలను ఉపయోగిస్తాము మరియు తద్వారా మా వినియోగదారులకు ఆచరణాత్మక సలహాలను అందించవచ్చు మరియు తగిన చర్యలతో వారి ఉత్పత్తి ప్రక్రియలను ఆప్టిమైజ్ చేయవచ్చు.

రకం (పరిమాణం)

0.1-0.2 మిమీ, 0.2-0.4 మిమీ, 0.4-0.6 మిమీ,

0.6-0.8 మిమీ, 0.8-1.0 మిమీ, 1.0-1.5 మిమీ,

1.5-2.0 మిమీ, 2.0-2.5 మిమీ, 2.5-3.0 మిమీ

3.0-3.5 మిమీ, 3.5-4.0 మిమీ, 4.0-4.5 మిమీ,

4.5-5.0 మిమీ, 5.0-6.0 మిమీ

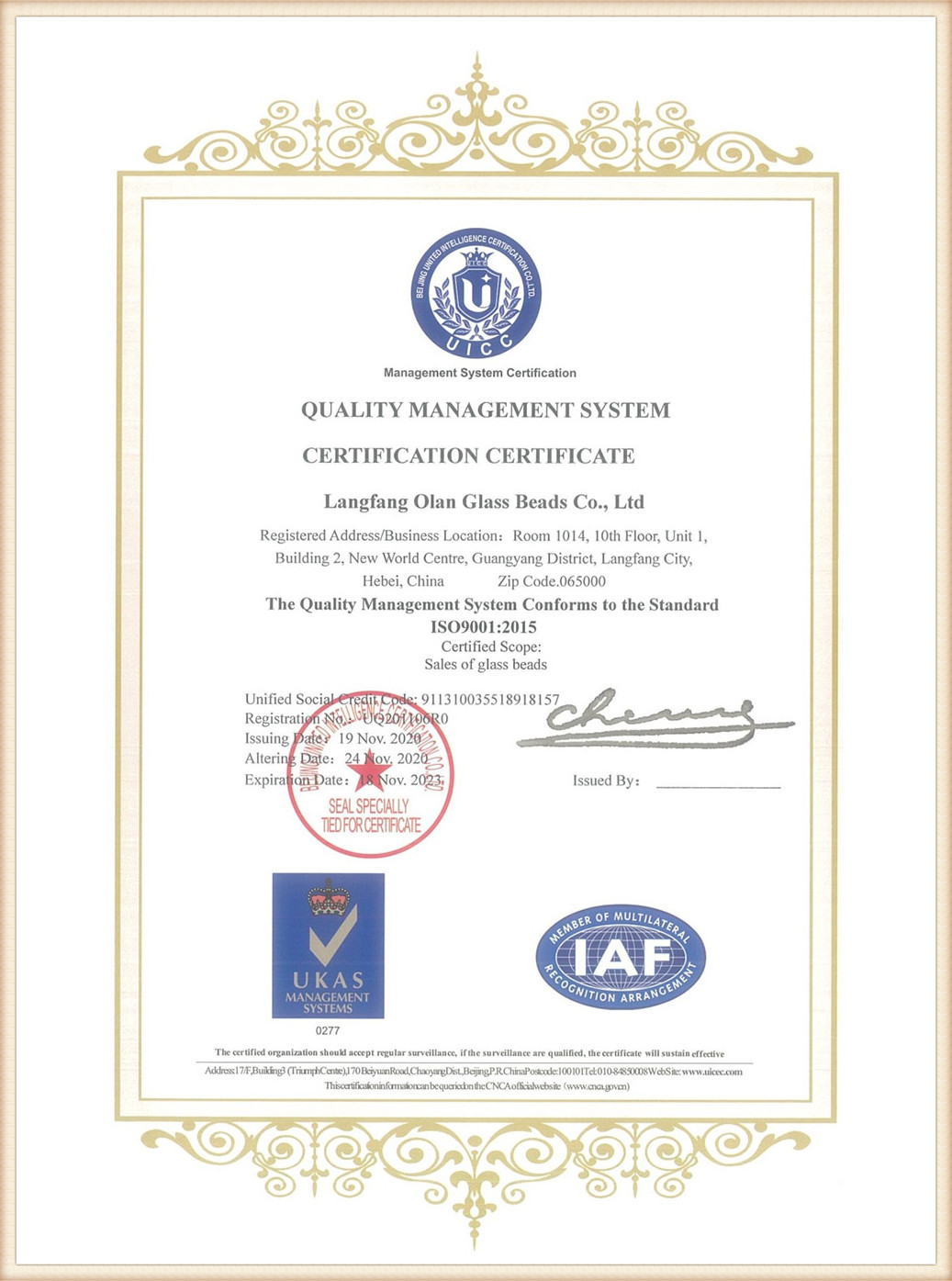

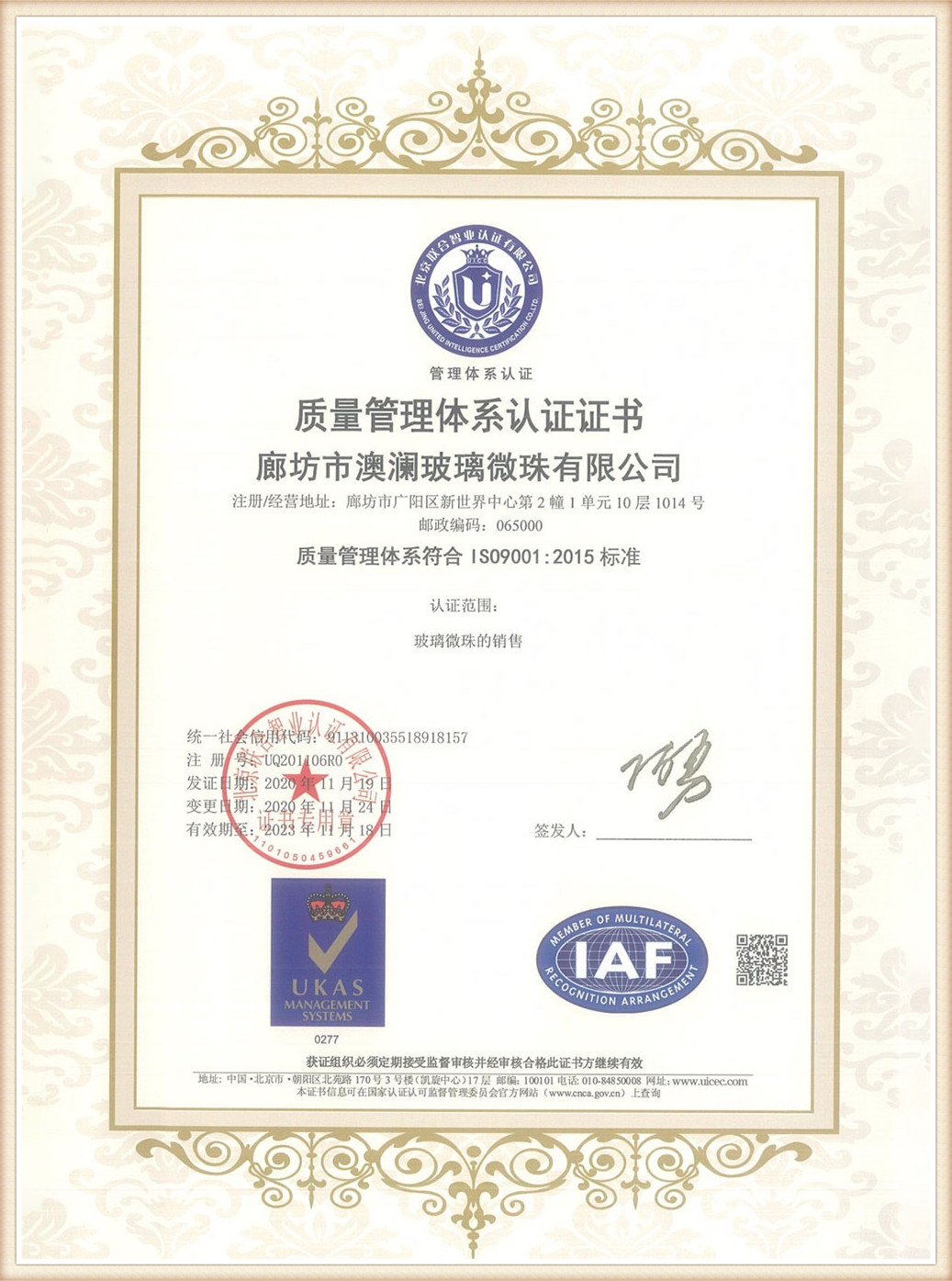

సర్టిఫికేట్

ప్యాకేజీ